Las fibras hiladas a partir de nanotubos de carbono tienen la conductividad del cobre y la resistencia de los materiales compuestos avanzados.

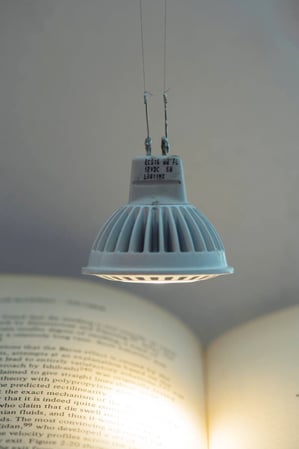

El brillo del carbono: Este diodo emisor de luz de 46 gramos está sostenido por dos fibras de nanotubos de 24 micrómetros de espesor. Las fibras también dirigen la corriente eléctrica a la bombilla.

El brillo del carbono: Este diodo emisor de luz de 46 gramos está sostenido por dos fibras de nanotubos de 24 micrómetros de espesor. Las fibras también dirigen la corriente eléctrica a la bombilla.

Los nanotubos de carbono tienen una fuerza y conductividad superlativas, pero en las dos décadas desde su descubrimiento ha sido difícil crear hebras largas que puedan sacar partido a esas propiedades. En la actualidad, investigadores de la Universidad de Rice (EE.UU.) y de la compañía holandesa de materiales Teijin Aramid están creando fibras de nanotubos parecidas a hilos que combinan la conductividad eléctrica de los metales con la fuerza de los materiales compuestos de carbono, y además son ligeras, flexibles y térmicamente conductivas.

Teijin Aramid, con sede en Arnhem (Países Bajos), y líder en la producción de fibras de alta resistencia, tiene previsto comercializar los materiales basados en nanotubos. Probablemente en un principio los use para el cableado de aviones y satélites, para finalmente utilizarlos en textiles electrónicos e implantes médicos que resistan la corrosión.

Los nanotubos de carbono individuales están entre los materiales conductores más fuertes conocidos hoy día. Sin embargo, la mayoría de los intentos por crear materiales más grandes a partir de ellos han dado como resultado una maraña que no posee ninguna de estas propiedades. El problema es que para crear estos materiales, es necesario alinear los nanotubos.

En 2003, un grupo de investigadores de la Universidad de Rice dirigidos por Richard Smalley creó las primeras fibras de nanotubos de carbono pasando una suspensión líquida de nanotubos a través de una máquina de hilatura de fibra igual a la utilizada para crear fibras de polímero comercial como el Kevlar de DuPont y Twaron, fabricado por Teijin Aramid. La idea era que los nanotubos fluirían a través del líquido y se alinearían unos con otros como troncos flotando en un río. Esta alineación debería hacer que la fibra fuera más fuerte y conductiva. Sin embargo, las propiedades de estas primeras fibras no fueron demasiado buenas, señala Matteo Pasquali, actual director del proyecto de fibra de nanotubos de Rice. Aunque otros grupos se han pasado a la fabricación de láminas de nanotubos y fibras a partir de materiales secos, el grupo de Rice mantuvo su método.

En su día no funcionó muy bien con los nanotubos, pero Pasquali y Smalley creían que si podían mejorar el proceso de hilado, en última instancia podrían crear fibras con mejores propiedades que con los métodos secos, y lograr un tipo de fabricación a gran escala como ocurre con los polímeros.

Esa decisión ha dado sus frutos, indica Pasquali. En colaboración con Teijin Aramid, el grupo de Rice ha creado fibras de nanotubos de carbono con un mayor número de las propiedades que poseen los nanotubos individuales. Poseen una conductividad eléctrica cercana a la del cobre, pero son mucho más fuertes. No son tan fuertes como las fibras de carbono convencionales, pero son mucho menos frágiles. Y son más térmicamente conductoras que el metal o la fibra de carbono. Eso significa que las fibras de nanotubos podrían sustituir a estos materiales en aplicaciones existentes dentro de la industria aeroespacial y electrónica, y permitir nuevas tecnologías que aprovechen la combinación sin igual de resistencia, flexibilidad, y conductividad térmica y eléctrica de las fibras. Pasquali cree que podrían crearse textiles electrónicos lavables, cableado ligero para aviones y, con el tiempo, cables más eficientes para la red eléctrica.

Los filamentos tienen unos 25 micrómetros de espesor y pueden ser tejidos en hilos más gruesos para soportar cargas más pesadas, o para transportar más corriente. Pasquali afirma que hoy día el grupo puede producir materiales de nanotubos de forma continua, y que producir unos pocos cientos de metros lleva un par de horas. Este trabajo se describe en la revista Science.

Marcin Otto, director de desarrollo empresarial de Teijin Aramid, asegura que debido a que las fibras se producen mediante un proceso de hilatura húmedo, tienen mejores propiedades que las fabricadas a partir de nanotubos secos. Sin embargo, reconoce que Teijin Aramid tendrá que demostrar ser capaz de fabricar a mayor escala.

Otto afirma que Teijin Aramid está en busca en varios mercados potenciales. Una posibilidad son textiles multifuncionales ligeros para ropa inteligente que integren sensores médicos, antenas y otros dispositivos, que puedan soportar la tensión de plegado y sean resistentes a la corrosión en la lavadora. No obstante, probablemente las primeras aplicaciones se produzcan en mercados como el del cableado eléctrico para el sector aeroespacial y de defensa, donde cada gramo de peso tiene una importancia crítica. En primer lugar, la empresa tiene que poner práctica los procesos de ingeniería y pruebas necesarios para asegurarse de que las fibras puedan pasar a mayor escala y crear un producto fiable.

No hay comentarios:

Publicar un comentario